产品应用/ Apply

公司证书/ Certi

行业新闻

当前位置:首页 -> 行业新闻PVC结皮发泡板漫谈

作者: 发布时间:2017/11/1 9:13:01 浏览次数:3869

PVC发泡板

又称为雪弗板和安迪板,分为结皮发泡和自由发泡两种。PVC发泡板广泛应用于客车、火车车厢顶棚、箱体芯层、内部装潢用板、建筑物外墙板、内装饰用板、办公室、住宅、公共场所建筑物隔间,商用装饰架、无尘室用板、吊顶板、网板印刷、电脑刻字、广告标示、展板、标志用板 相册板 等行业及化工防腐工程、热成型件、冷库用板、特殊保冷工程、环保用板模、运动器材、养殖用材、海滨防潮设施、耐水材料、美工材料及各种轻便隔板代替玻璃天棚等。用途非常广泛,因其价格相对低性能优越,日益受到大众欢迎。

硬质 PVC 结皮发泡板是以聚氯乙烯(PVC)为主要原料,经过特殊发泡工艺制成。它作为以塑代木的典型新型化学建材产品之一,由于其密度内部有细微泡孔结构,表面类似于天然木材,是一种十分理想的绿色环保建筑装饰材料。国内对硬质 PVC 低发泡的管材和型材生产线及微发泡或自由发泡板生产线的研究较为深入,但对专用硬质 PVC 结皮发泡板的配方、工艺、设备的研究相对较少。由于工艺随物料、挤出机、模具的变化而变化,物料不同,挤出机规格与螺杆结构不同,挤出的型材规格与形状不同,所采取的工艺调整方法有很大区别。硬质 PVC 挤出过程本身的复杂性决定了实现结皮发泡成型的困难性,PVC 结皮发泡板材质量与螺杆转速、挤出温度、挤出压力及机头、口模、冷却定型模结构等多种因素有着直接关系。因此要获得良好性能的硬质PVC 板材,必须有先进的板材生产线设备及合适的结皮发泡加工工艺。

硬质 PVC 结皮发泡板生产工艺流程如下

PVC 树脂+助剂→高速混合→低速冷混→锥双螺杆挤出→口模赋形(结皮发泡)→冷却定型→多胶辊牵引→切割制品→收集检验。

生产的硬质 PVC 结皮发泡板制品规格为 1 220 mm×2 440 mm,制品厚度为 8~32 mm。

PVC结皮发泡板按生产工艺以及所用的模头不同又分为

模内双流道模头生产的塞卢卡结皮发泡板(向内发泡)和单流道模头生产的结皮发泡板(向外发泡)

PVC发泡板制品判断的标准主要有

手感是否光滑平整,机械纹理是否明显,表面颜色是否有色差或污点,表面有无凹坑,针眼,裂纹以及板边切口是否平整,孔隙是否细密(无粗大孔眼,无峰孔,不崩口),断面无泡孔,无分层,表面无破孔。整个板面厚薄均匀性好,以及密度均匀。

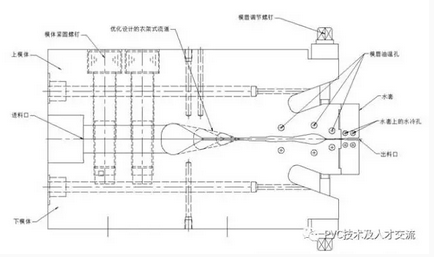

最早的单流道结皮发泡板模头结构跟自由发泡的是一样的,通常由上模体、下模体、节流棒结构、上模唇、下模唇几部分组成,由于节流棒以及模唇都是以紧固螺钉拼接紧固在模体上,这些流道上的拼接缝很容易导致挂料、积料造成板面刮花产生机械纹、划痕,糊料开机时间短,压力不均造成水波纹等

为了克服上述缺点,不少公司在模头流道优化设计的基础上,对模具结构进行了改进,设计了无阻流棒结构模具,并且模唇拼接式改进为模唇、模体一体式设计,甚至增设冷水模。如下图

在模唇上设计此类模头专用的弹性调节结构,满足一套模头大范围制品厚度的生产的需求,模唇开口间隙从0-5mm无级可调。一般可满足生产3-25mm的制品。甚至其中的一件模体(通常在下模)可以选配快速开口调节结构,模唇开口间隙可以在正负1.5mm范围内快速调节,极大提高制品厚度规格变换生产的效率。

改进的模头结构,全流道实现了无拼接无缝光滑设计,消除了物料在模腔中挂料、积料的可能,生产的制品表面光滑无划痕、无机械纹、水波纹等缺陷。

为了解决发泡板结皮层硬度不够的问题,可以在口模处增加冷水套,也可增设冷水机,这样能大幅提升板材表面硬度。

硬质 PVC 发泡制品利用化学发泡剂发泡成型。发泡剂与其分解气体在熔体挤出口模前溶于熔体,挤出口模后,熔体内压力温度下降,使溶于熔体的气体过饱和而发生相分离,形成大量微泡孔而发泡,表层气泡在冷却定型模的急剧冷却作用下来不及膨胀就被固定下来,在表面形成密度较高且光洁的结皮层,从而生产出结皮发泡板。硬质 PVC 结皮发泡板材采用受限发泡工艺,熔体从衣架式口模离开自由发泡,随后导入与口模尺寸相近的冷却定型模 ,立刻在板材表面强制冷却,压制板材表面区域发泡(即结皮),获得表面相对坚硬的发泡半成品,经过冷却区后由牵引装置牵引进入压辊装置,为补偿板材后续的冷却收缩,冷却定型装置尺寸大于板材厚度约 1%,按冷却定型模冷却强度不同,板材结皮厚度控制在 0.1~1.0 mm 之间变化。

板材发泡成败的关键在于挤出压力控制是否合适。螺杆转速、熔体温度及口模内流道的长短和压缩比对挤出压力都有很大影响。螺杆转速增加使熔体挤出压力升高,可以减小泡孔直径增加气泡数量,有利于发泡过程。另外物料塑化良好时,口模压力和电流都比较稳定;而物料塑化不良时,口模压力波动提高,电机电流增大且不稳。在实际生产中,通常将主机电流和口模压力的变化作为判断挤出温度控制是否适当的重要依据。

生产厚板的模头通常模唇口的平直段会长一点,并且压缩比大,以便提高熔体压力和发泡倍率,而做薄板因发泡层较薄,弹性空间小,刚性大,模头设计时模唇口的平直段需要短,压缩比小,以防止模唇口熔体压力过大,造成出料不均匀,表面不平整,熔体强度低,甚至板材拉断,生产的产量也受到一定程度的限制,生产周期缩短等。

生产实践表明,螺杆转速与板材的挤出产量成正比,与板材的密度成反比。螺杆转速越高,挤出速度快,发泡程度均匀,制品表面质量好;相反,螺杆转速过低,挤出速度慢时,降低生产效率,同时靠近模唇口发泡使板材表层粗糙。螺杆转速应根据结皮发泡的不同工艺方法而定,需要综合考虑设备的使用要求和板材的冷却锯切时间,螺杆转速和挤出速度根据板材厚度设置不同,一般不超过 4 m/min。一般20 mm 板材挤出速度为 0.65~0.7 m/min。

每道定型模板之间间隙差对板材的成型很重要。第1道板到第2道板,第2道板到第3道板之间的间隙匀递减0.2~0.5mm比较适宜。如果第1道定型模板与其它模板之间间隙差过大,不仅可能会导致堵模现象,还可能导致板材出第1道定型模板后,进其余定型模板时,因发泡制品承受过大的压力,密度增大或制品截面出现破泡现象。

直接影响塑料泡孔结构质量的主要原料是发泡剂与发泡协调剂。质量的因素不必多言。要想获得密度更低的产品,发泡剂和调节剂的量都要多加,当然并不是越多越好。

稳定剂、润滑剂等原料及挤出工艺控制对发泡质量有一定促进与协调作用。铅盐对发泡有促进作用,润滑剂使用得当可以大大延长开机时间。

由于发泡制品在挤出生产过程中熔体的塑化温度必须略低于发泡剂的分解温度,PVC树脂平均聚合度越低,熔体塑化所需要的加工温度也就越低。要得到发泡充分的发泡塑料制品,采用的树脂黏度不宜过高。同时结皮发泡塑料板材与其它发泡制品相比,因板材成型横截面较宽,从挤出机头进入口模要分布到一个1.3 m左右的宽度,为了有利于气泡的分散与膨胀,板材整个横截面压力应协调一致,对熔体流动性要求较高,其选用的树脂分子量一般较小,如SC-7或SC-8型悬浮法疏松型树脂比较适宜。

本文章摘于“PVC技术及人才交流”

文章标题:PVC结皮发泡板漫谈

本文地址:http://www.dggso.com/news/513.html

本文来源:广东光塑科技股份有限公司

版权所有 ©2013 广东光塑科技股份有限公司 粤ICP备13074258号-1 Link:www.dggso.com 由驿铭网络提供网络技术支持

地址:广东省江门市蓬江区江杜西路245号6栋厂房 电话:0750-3678112 传真:0750-3687112 全国统一客服热线:400-8080-850