产品应用/ Apply

公司证书/ Certi

行业新闻

当前位置:首页 -> 行业新闻注塑件翘曲不可大意,小缺陷隐藏大危机

作者: 发布时间:2017/11/4 10:45:28 浏览次数:3577

今天文章的开头给大家讲一个耳熟的故事,关于一颗小小的马蹄钉,我们可能都曾听说过这个故事,但是并不是一个虚构的故事,而是一个真实的故事,它出自英国国王理查三世的史实。内容大致是:

1485年波斯沃斯战役中,国王理查三世准备拼死一战。他的对手李奇蒙德伯爵亨利带领的军队正迎面扑来,这场战斗将直接决定谁统治英国。

战斗进行的当天早上,理查派了一个马夫备好自己最喜欢的战马,当时铁匠刚刚给全军队的马钉了马蹄铁,刚好没有了马蹄铁和钉子,但马夫又十分着急。在马夫的催促下,铁匠弄好了马蹄铁却发现最后只差一只马蹄铁上缺了一个钉子,而砸出一个钉子又需要很长的时间。这时军号响起,由于怕国王怪罪,马夫就让铁匠用其他东西凑合上,虽然马夫知道这样可能撑不住。但是他还是那样做了。

结果在两军交锋中,理查国王在带领冲锋的时候,马蹄铁脱落,战马摔倒在地,而自己也从马背上掉落下来,然后战马受惊吓跑了,而自己的士兵也纷纷撤退,就这样理查三世就在这次的战争中落败。

从那时起,人们就说“失了一颗马蹄钉,丢了一个马蹄铁;丢了一个马蹄铁,折了一匹战马;折了一匹战马,损了一位国王;损了一位国王,输了一场战争;输了一场战争,亡了一个帝国。”

由此可见,一个小小的缺陷或者瑕疵都会影响到后面的大局,不管在哪个方面,小缺陷也要特别注意。当然注塑成型方面也不例外。前面我们讲述了很多关于注塑缺陷的问题以及金发科技的工程师们的处理方式,不知对大家是否有帮助,今天我们要给大家讲的是关于密封盒的上盖翘曲问题。别看这是一个小问题,但是可以造成的影响也是十分巨大的。

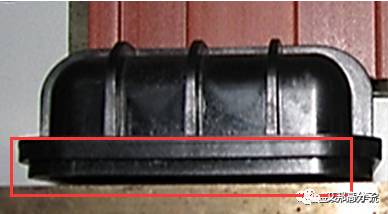

上图是密封盒上盖,出模后变形。翘曲又称变形、扭曲,是指塑胶产品在脱模后发生扭曲,导致产品结构扭曲或偏移难以进行后续的加工。

如上图所示,可以明显的看出将密封盖放在平面上左端有缝隙,而一旦有缝隙之后如若未及时发现,就会影响后续的焊接加工,费时费力且浪费资源,如果在因某些问题流入市场,将会造成很大的影响,就像蝴蝶效应一样。

材料:PA6+30%GF

颜色:黑色

浇口方式:长边侧中点浇口

可能原因分析及改善措施

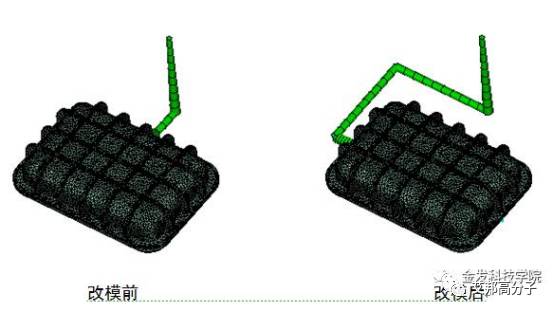

成型工艺方面:本案例的初始方案是在制件长边上设置单点进胶,由此造成产品两端翘曲严重,导致后续振动焊接强度差、无法通过压力测试。由于玻纤材料会在流动过程中随熔体流动方向发生取向,产品沿取向方向与垂直取向方向收缩不均导致产品翘曲。因此,将熔体流动形式改为单一方向流动来改善翘曲。将浇口位置由产品长边中部移到产品短边位置,有效改变原有玻纤取向,取向变得更单一。制品成型缺陷得到明显改善。

改善后效果如下:可以看出在更改进胶口位置以后,制品无翘曲痕迹,这样才是良好的制品.

制件产生翘曲时,可从以下几个方面重点考虑:

1.模具温度不均,导致产品翘曲。使用仪器测定动、定模的实际模温,检查表面模温是否均一。模温不均会导致产品内部产生温度内应力,需确保动、定模模温度一致。

2.周期太短或模温太高,产品脱模后过软,导致翘曲。工艺上设置充足的冷却时间,尽量使用低模温成型,如有必要给模具接冷却水。

3.产品壁厚不均,收缩不一均,导致产品翘曲。由于塑胶从熔体转变为固体体积必然收缩,厚度大收缩大,厚度小收缩相对也小,收缩不均产生的内应力导致产品变形。只能通过优化产品设计,保证产品壁厚均一。

4.保压设置不当,产品收缩不均,导致产品翘曲。优化保压设置,使用两段保压。第一段在远浇口端,使用高压,降低远浇口端的收缩;第二段在近浇口端,使用低压,增加近浇口端的收缩,确保产品收缩一致。

5.产品取向不均,导致翘曲。纤维填充的塑胶熔体在流动时,其内部的长条形纤维会顺着流动方向发生取向。沿着取向方向收缩小、垂直取向方向收缩大,取向引起的收缩不均会导致产品变形。该情况下,通过改变进胶位置和产品结构来改善翘曲。

6.产品太薄,刚性不足,导致产品翘曲。需对产品加厚,增加其刚性。

本文章摘于“艾邦高分子”

文章标题:注塑件翘曲不可大意,小缺陷隐藏大危机

本文地址:http://www.dggso.com/news/517.html

本文来源:广东光塑科技股份有限公司

版权所有 ©2013 广东光塑科技股份有限公司 粤ICP备13074258号-1 Link:www.dggso.com 由驿铭网络提供网络技术支持

地址:广东省江门市蓬江区江杜西路245号6栋厂房 电话:0750-3678112 传真:0750-3687112 全国统一客服热线:400-8080-850